La purificación de metales: técnicas y procesos esenciales

La purificación de metales es un proceso fundamental en la industria moderna. Desde la antigüedad, los seres humanos han buscado formas de separar y refinar los metales para mejorar sus propiedades y usos. En este artículo, exploraremos las técnicas y procesos esenciales utilizados en la purificación de metales, revelando los secretos detrás de la producción de materiales metálicos puros y de alta calidad. Si estás interesado en comprender cómo se logra la purificación de metales y cómo influye en nuestra vida diaria, continúa leyendo. ¡Bienvenido a este apasionante mundo de la purificación de metales!

Cuál es el proceso para purificar los metales

La purificación de metales es un proceso fundamental en la industria metalúrgica para obtener metales de alta pureza que cumplan con los estándares requeridos para su uso. A continuación, se describirán los principales métodos utilizados en el proceso de purificación de metales.

1. Proceso de lixiviación: Este método se utiliza para extraer los metales de sus minerales. Consiste en la disolución del metal deseado en un líquido, conocido como lixiviante, que puede ser agua o una solución química ácida o alcalina. Posteriormente, se realiza una separación del metal disuelto de los demás componentes presentes en el mineral, generalmente mediante filtración o precipitación.

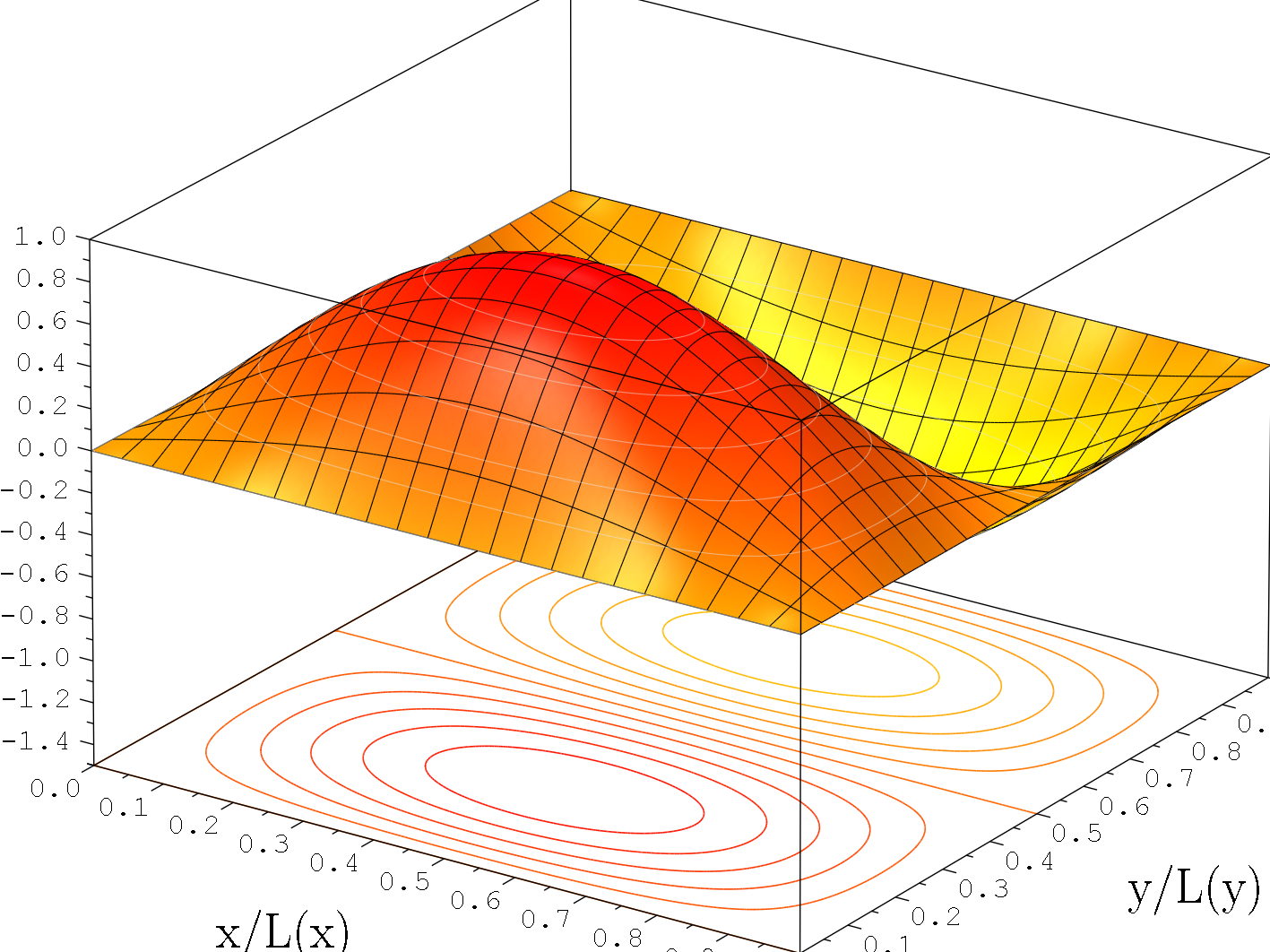

2. Proceso de electrólisis: La electrólisis es un método utilizado para purificar metales mediante la aplicación de corriente eléctrica. En este proceso, el metal impuro se coloca como ánodo en una celda electrolítica y se sumerge en una solución electrolítica que contiene sales del metal en forma de iones. Al aplicar una corriente eléctrica, los iones metálicos se reducen en el cátodo, depositándose el metal puro en forma sólida.

3. Proceso de refinación por fuego: Este método se basa en la utilización de altas temperaturas para eliminar impurezas volátiles presentes en los metales. Se calienta el metal impuro hasta su punto de fusión y se añaden agentes químicos oxidantes o reductores para eliminar las impurezas. Las impurezas volátiles se evaporan o se oxidan, mientras que el metal puro se recoge en el fondo del horno.

4. Proceso de refinación química: Este método se utiliza para eliminar impurezas no volátiles de los metales. Consiste en la reacción del metal impuro con un agente químico que forma compuestos insolubles o volátiles con las impurezas. Estos compuestos pueden ser eliminados mediante filtración, decantación o destilación, dejando el metal puro.

5. Proceso de flotación: La flotación es un método utilizado para la separación de minerales que se basa en las propiedades físicas y químicas de las partículas. Se utiliza en la purificación de metales como el cobre y el plomo.

Cuáles son los pasos del proceso metalúrgico

El proceso metalúrgico es un conjunto de etapas clave que se llevan a cabo para transformar los minerales metálicos en metales puros o en aleaciones específicas. Estas etapas son fundamentales para obtener productos metálicos utilizados en diversas aplicaciones industriales.

A continuación, se describen los principales pasos del proceso metalúrgico:

1. Extracción del mineral: En esta etapa, se realiza la extracción del mineral metálico de la tierra. Esto puede implicar la minería a cielo abierto, la minería subterránea o la extracción marina, dependiendo de la ubicación y naturaleza del yacimiento. El mineral extraído puede contener impurezas y debe ser procesado para obtener el metal deseado.

2. Trituración y molienda: Una vez extraído el mineral, se lleva a cabo su trituración y molienda para reducir el tamaño de las partículas. Esto facilita la liberación de los minerales metálicos y mejora la eficiencia de los siguientes pasos del proceso.

3. Concentración: En esta etapa, se separan los minerales metálicos de las impurezas presentes en el mineral. Para ello, se utilizan diferentes técnicas de concentración, como la flotación, la separación magnética o la separación por gravedad. El objetivo es obtener un concentrado de alto contenido metálico.

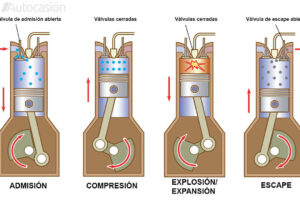

4. Tostación o calcinación: En algunos casos, el concentrado obtenido en la etapa anterior se somete a tostación o calcinación. Estos procesos implican calentar el concentrado a altas temperaturas en presencia de oxígeno o aire. La tostación o calcinación ayuda a eliminar impurezas volátiles y a oxidar ciertos minerales para facilitar su posterior procesamiento.

5. Reducción: En esta etapa, se lleva a cabo la reducción del mineral o concentrado previamente tratado. El objetivo es separar el metal del resto de los componentes. La reducción puede realizarse mediante diferentes métodos, como la fusión en un horno, la reducción con carbono o la reducción electrolítica.

6. Afinación: Una vez obtenido el metal en forma bruta, se procede a su afinación. Este proceso busca eliminar las impurezas restantes y ajustar la composición del metal para obtener las propiedades deseadas.

Cuáles son las tres tecnicas Metalurgicas

Las tres técnicas metalúrgicas más comunes son la fundición, la forja y la laminación. Estas técnicas son ampliamente utilizadas en la industria metalúrgica para dar forma y transformar los metales en diferentes productos.

1. Fundición: La fundición es un proceso en el que se derrite el metal y se vierte en un molde para obtener una forma específica. Hay diferentes métodos de fundición, como la fundición en arena, la fundición a presión y la fundición centrífuga. Cada método tiene sus propias ventajas y se utiliza según las características del metal y el producto final deseado.

2. Forja: La forja es un proceso en el que se aplica calor y se golpea el metal para darle forma. El metal se calienta hasta que alcanza su temperatura de forjado y luego se utiliza una herramienta, como un martillo o una prensa, para deformarlo. La forja se utiliza para crear piezas metálicas resistentes y duraderas, como ejes, engranajes y herramientas.

3. Laminación: La laminación es un proceso en el que se pasa el metal a través de rodillos para reducir su espesor y darle forma. Este proceso se utiliza para fabricar láminas metálicas, alambres y perfiles. La laminación puede ser en caliente o en frío, dependiendo de la temperatura a la que se realiza el proceso.

¡Y así amigos, llegamos al final de esta increíble aventura metalúrgica! Espero que ahora tengáis conocimientos suficientes para impresionar a vuestros amigos en la próxima fiesta de química.

Recuerda, la purificación de metales no es solo para los científicos locos o los superhéroes con trajes metálicos, ¡tú también puedes ser parte de este fascinante mundo!

Así que ya sabes, si alguna vez te encuentras con un metal sucio y oxidado, no te preocupes, ¡ahora eres todo un experto en técnicas de purificación! Solo necesitas un poco de paciencia, una pizca de química y, por supuesto, una buena dosis de valentía para enfrentarte a esos elementos rebeldes.

Recuerda, no hay nada más satisfactorio que ver un metal brillante y reluciente después de pasar por todo el proceso de purificación. ¡Es como darle un spa a tu metal!

Y con esto, me despido. Espero que hayas disfrutado tanto como yo escribiendo sobre la purificación de metales. ¡Hasta la próxima, amigos químicos!

Post Comment