Aceros de segunda fusión: todo lo que debes saber

Bienvenido a este artículo sobre Aceros de segunda fusión: todo lo que debes saber

Si estás interesado en conocer más sobre los aceros de segunda fusión y su importancia en diversas industrias, has llegado al lugar adecuado. En este artículo, te proporcionaremos información clave sobre qué son los aceros de segunda fusión, cómo se obtienen, sus aplicaciones y ventajas. Descubre todo lo que necesitas saber para comprender la relevancia de estos materiales en el ámbito industrial. ¡Sigue leyendo y sumérgete en el fascinante mundo de los aceros de segunda fusión!

Cuáles son los 4 tipos de acero

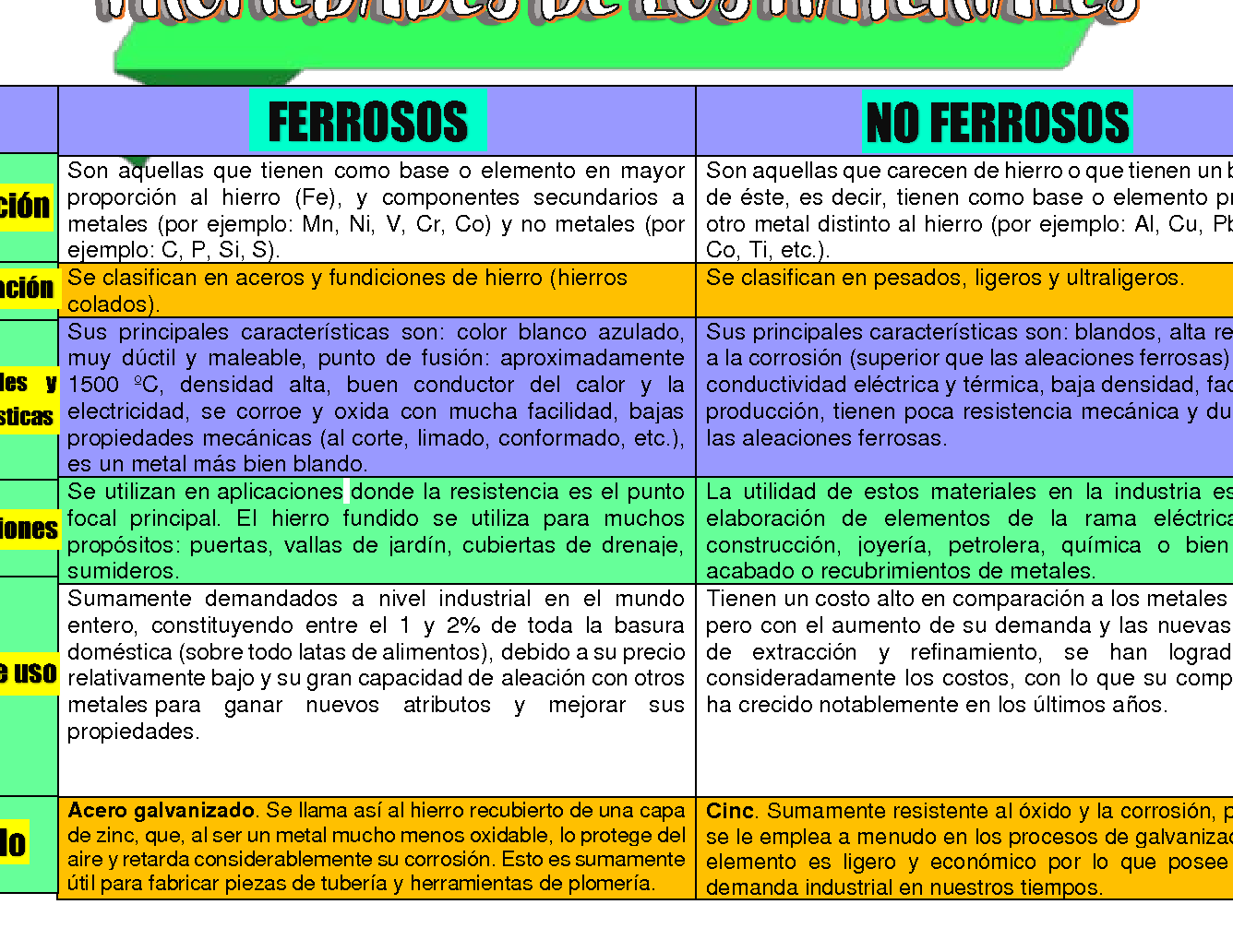

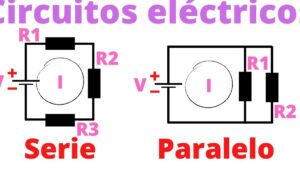

El acero es una aleación de hierro y carbono que se utiliza ampliamente en la industria debido a su resistencia, durabilidad y versatilidad. Existen diferentes tipos de acero que se clasifican en función de sus propiedades y composición química. A continuación, se presentan los cuatro tipos principales de acero:

1. Acero al carbono: Este tipo de acero es el más común y se utiliza en una amplia variedad de aplicaciones. Contiene un porcentaje de carbono que varía entre el 0,1% y el 2,1%. A mayor contenido de carbono, el acero al carbono es más duro y resistente, pero también más frágil. Se utiliza en la fabricación de herramientas, maquinaria, estructuras de construcción y automóviles, entre otros.

2. Acero inoxidable: El acero inoxidable es una aleación de hierro, cromo y otros elementos como el níquel y el molibdeno. La presencia de cromo en su composición le confiere propiedades anticorrosivas y resistencia a la oxidación. Es muy utilizado en la industria alimentaria, química y médica, así como en la fabricación de utensilios de cocina y joyería.

3. Acero de aleación: Este tipo de acero se obtiene mediante la adición de otros elementos como el níquel, el cromo, el molibdeno, el vanadio o el manganeso, entre otros. Estos elementos le confieren al acero propiedades específicas, como una mayor resistencia mecánica, dureza, resistencia a la corrosión o capacidad de soportar altas temperaturas. El acero de aleación se utiliza en la industria automotriz, aeroespacial y de la construcción, entre otras.

4. Acero galvanizado: El acero galvanizado es aquel que ha sido recubierto con una capa de zinc para protegerlo de la corrosión. El zinc actúa como una barrera entre el acero y el medio ambiente, evitando así la oxidación. Este tipo de acero se utiliza en aplicaciones donde se requiere una alta resistencia a la corrosión, como en la construcción de estructuras metálicas, tuberías y utensilios de jardín.

Cuáles son los 5 tipos de fundiciones

Existen diferentes tipos de fundiciones utilizadas en la industria para la producción de diferentes piezas y componentes. A continuación, se presentan los 5 principales tipos de fundiciones:

1. Fundición en arena: Es el proceso más común y básico de fundición. En este método, se utiliza una mezcla de arena y aglutinantes para crear un molde en el cual se vierte el metal fundido. Una vez que el metal se enfría y solidifica, se rompe el molde de arena para obtener la pieza final.

2. Fundición en coquilla: En este tipo de fundición, se utiliza una cavidad metálica llamada coquilla en lugar de arena para crear el molde. La coquilla se fabrica con un material resistente al calor, como acero o hierro fundido, y se utiliza tanto en fundiciones de hierro como de metales no ferrosos.

3. Fundición a presión: También conocida como fundición a presión de metal, es un proceso en el cual el metal fundido se inyecta bajo alta presión en un molde metálico. Este método es utilizado principalmente para la producción de piezas con formas complejas y de alta precisión, como carcasas de dispositivos electrónicos y componentes de automóviles.

4. Fundición centrífuga: En este proceso, el metal fundido se vierte en un molde que gira a alta velocidad. La fuerza centrífuga distribuye el metal en el molde, lo que permite la producción de piezas huecas y cilíndricas, como tubos y discos. Este método es ampliamente utilizado en la fabricación de componentes para la industria aeroespacial y de petróleo y gas.

5. Fundición a la cera perdida: También conocida como fundición a la cera perdida, es un método utilizado para producir piezas de alta precisión y complejidad. En este proceso, se crea un modelo de cera de la pieza deseada, que se recubre con un material cerámico. Una vez que el revestimiento cerámico se ha endurecido, se calienta para derretir la cera, dejando un molde hueco en el que se vierte el metal fundido.

Estos son los 5 tipos principales de fundiciones utilizados en la industria. Cada uno tiene sus propias ventajas y aplicaciones específicas, y la elección del método de fundición depende de factores como el tipo de metal, la forma de la pieza y los requisitos de precisión.

Cuáles son los cinco pasos básicos para la obtención del acero

La obtención del acero es un proceso complejo que implica una serie de pasos fundamentales. A continuación, se detallan los cinco pasos básicos para obtener acero de alta calidad:

1. Extracción del mineral de hierro: El primer paso en la obtención del acero es la extracción del mineral de hierro de la tierra. El mineral de hierro se encuentra en forma de rocas y se extrae a través de minas a cielo abierto o minas subterráneas. Una vez extraído, el mineral de hierro se transporta a la planta de procesamiento.

2. Reducción del mineral de hierro: Una vez que el mineral de hierro llega a la planta de procesamiento, se somete a un proceso de reducción. Este proceso implica la eliminación de los componentes no deseados, como el oxígeno y el carbono, para obtener hierro puro. La reducción se realiza mediante la aplicación de calor intenso en un horno alto, donde el mineral se mezcla con coque y piedra caliza.

3. Refinado del hierro: El hierro obtenido en el paso anterior todavía contiene impurezas y necesita ser refinado para obtener acero de alta calidad. El refinado se realiza en un convertidor de oxígeno básico o en un horno de arco eléctrico. Durante este proceso, se elimina el exceso de carbono y otras impurezas, lo que resulta en hierro fundido de alta pureza.

4. Agregado de aleaciones: El acero puede ser personalizado para diferentes aplicaciones agregando diferentes aleaciones. Estas aleaciones pueden incluir elementos como el níquel, el cromo y el manganeso, entre otros. Las aleaciones se agregan al hierro fundido durante el proceso de refinado para obtener las propiedades deseadas del acero, como resistencia a la corrosión, dureza y ductilidad.

5. Formado y enfriamiento: Una vez que el acero ha sido refinado y se han agregado las aleaciones necesarias, se moldea según las especificaciones requeridas. Esto puede implicar el laminado en caliente, el forjado, la extrusión o la fundición, según la forma final deseada del acero. Después del formado, el acero se enfría gradualmente para evitar la formación de tensiones internas y mejorar su resistencia.

¡No te preocupes, camarada! Aquí te traigo el final que estabas esperando para este artículo sobre «Aceros de segunda fusión: todo lo que debes saber».

Y ahora que ya sabes todo sobre los aceros de segunda fusión, estás más preparado que un superhéroe con traje de acero para enfrentarte a cualquier conversación sobre metalurgia. Ya puedes sorprender a tus amigos con tus conocimientos sobre cómo se reciclan los metales y cómo se obtienen aceros de calidad a partir de chatarra.

Recuerda, aunque los aceros de segunda fusión no sean tan glamurosos como los de primera fusión, son una opción sostenible y económica que merece toda nuestra atención. Así que la próxima vez que veas una viga de acero en la calle, podrás decir con orgullo: «¡Eh, ahí va un trocito de acero de segunda fusión, amigo!».

Y con esto, damos por terminado este viaje al fascinante mundo de los aceros de segunda fusión. Espero que hayas disfrutado tanto como yo escribiéndolo. ¡Hasta la próxima, metalhead!

Post Comment